Tests unter realitätsnahen Betriebsbedingungen sind ein wesentlicher Bestandteil im Entwicklungsprozess von Schmierstoffen. Die FUCHS-Gruppe legt einen Schwerpunkt auf moderne Prüfverfahren und deren Entwicklung. Eindrücke aus dem Stammsitz Mannheim und Wedel – zwei der größten Prüffelder der deutschen Schmierstoffindustrie.

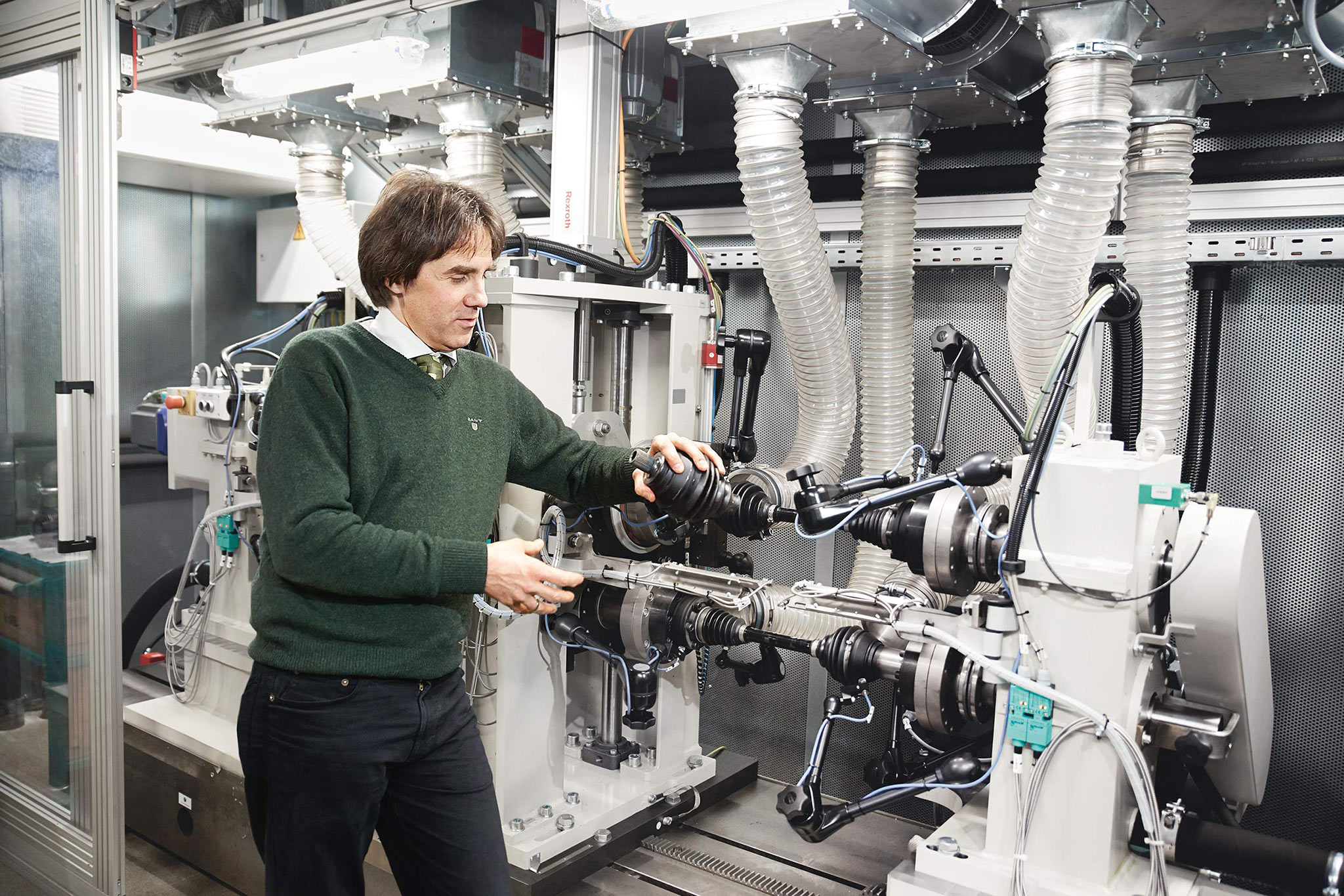

„Probebetrieb. Maschinenraum nicht betreten!“ Die schwere Tür ist geschlossen. Beim Blick durch die Scheibe fällt die Aufmerksamkeit sofort auf den schrankgroßen Kasten aus Plexiglas, in dem Gelenkwellen eines Fahrzeugs, dick wie Besenstiele, gerade auf Touren kommen. Schneller, immer schneller drehen sich die vier Wellen an insgesamt acht Gelenken. Luft, die durch dicke Schläuche geblasen wird, simuliert Fahrtwind. Es ist einer von zwei Gelenkwellen-Prüfständen am Stammsitz von FUCHS in Mannheim, mit denen getestet wird, wie lange das Schmierfett an solchen Gelenken durchhält.

Ein paar Türen weiter läuft bei hoher Temperatur und Drehzahl eine Schmierfett-Gebrauchsdauermessung von Wälzlagern, wie sie etwa in Auto-Radlagern, Elektromotoren oder Werkzeugmaschinen vorkommen. Ein Test, der 1.000 bis 2.000 Stunden dauern kann, also sechs bis zwölf Wochen am Stück. Realitätsnahe Betriebsbedingungen zu schaffen ist ein wesentlicher Bestandteil bei der Prüfung von Schmierstoffen. Das Mannheimer familiengeprägte Unternehmen legt bewusst einen Schwerpunkt auf derartige Prüfverfahren – mehr noch, beim weltweit größten unabhängigen Schmierstoffanbieter sind sie ein herausragendes Qualitätsmerkmal.

Bis zu 35 solcher Prüfstände können in Mannheim, verteilt auf rund 1.600 Quadratmetern in einem dreistöckigen Gebäude, gleichzeitig in Aktion treten. „Unser Prüffeld ist in Deutschland sicher mit eines der größten für die Schmierstoffindustrie“, erklärt Dr. Christian Seyfert, der das FUCHS-Prüffeld seit 2004 leitet. Hier finden sich mechanische Prüfstände für Schmieröle, Schmierfette und für Fluide der metallbearbeitenden Industrie. „Außer befeuerte Motoren prüfen wir eigentlich alles“, sagt der promovierte Physiker.

So gibt es beispielsweise Untersuchungen zum Schaumverhalten von Pkw-Achsgetrieben bei verschiedenen Betriebstemperaturen und Drehzahlen. Getestet wird auch die Wirksamkeit von Schmierstoffen bei der Verstellung von Sitzlehnen im Auto unter variabler Belastung. Ein neuer Streifenzugprüfstand simuliert verschiedene Aspekte der Blechumformung, wie sie etwa in der Karosseriefertigung oder im Walzwerk vorkommen. Und immer wird dabei der jeweilige Schmierstoff bewusst an seine Belastungsgrenze gebracht – oder darüber hinaus.

Ergebnisse im Zeitraffer

Seyfert erklärt den Beginn des Prüfprozesses: „Der Kunde kommt mit einer speziellen Anforderung bei seiner konkreten Anwendung auf uns zu. Wir schauen dann, was genau in unseren Tests nachgebildet werden muss.“ So sei etwa bei Verschleißschäden an Lagern oder Getrieben der schmierstoffspezifische Einfluss auf das Verschleißverhalten des jeweiligen Produkts zu prüfen.

Wie das Testverfahren konkret abläuft, beschreibt Seyfert am Wälzlagerprüfstand für Achsöle unter dem Aspekt des Ermüdungsverschleißes. „Bei dieser Messung vergrößern wir gezielt die Belastung für das zu prüfende Teil, zum Beispiel durch Erhöhung der Drehzahl“, erläutert der 48-Jährige. „Das alles läuft im Zeitraffer, und wir bekommen innerhalb recht kurzer Zeit Ergebnisse, die man sonst nur nach Jahren oder Jahrzehnten erhalten würde.“

Wenn die Spezialisten zum Beispiel nach einer gewissen Zeit feststellen, dass bei 30 Millionen Lastwechseln die ersten Schäden am System aufzutreten drohen, geht es für die Prüfer zu den Kollegen ins Labor. „Dann verändern wir die chemische Zusammensetzung des Schmierstoffs, bis er größeren Belastungen standhält. Damit kann eine längere Lebensdauer des Fahrzeugteils erreicht werden“, erläutert der Prüffeld-Leiter.

„Bei unseren Prüfverfahren gehen wir ganz gezielt auf die speziellen Anforderungen des Kunden ein. Das ist sicher eine unserer großen Stärken.“

Platz für 50 Prüfstände wird FUCHS am Stammsitz in Mannheim künftig haben. Derzeit sind es 35 – einige davon haben die internen Spezialisten selbst entwickelt und konstruiert.

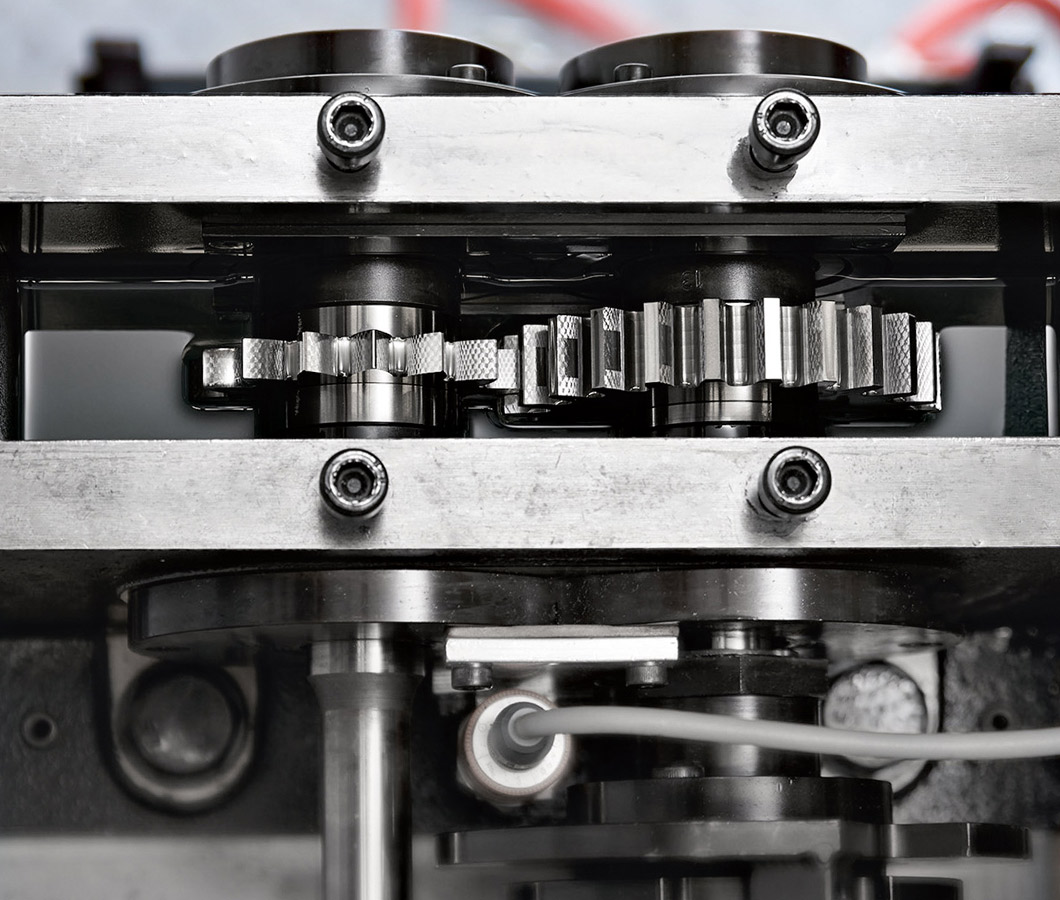

FZG-Test zur Belastbarkeit von Getriebeölen. Wann treten Schäden an den Zahnflanken der Prüfzahnräder auf?

Prüfstand „GK3“ in Wedel: Im runden Prüfkopf muss Getriebeöl in Verbindung mit Original-Kupplungsscheiben seine Leistungsfähigkeit beweisen.

Solche Dauerbelastungstests sparen dem Kunden nicht nur eigene Testkosten, sie verschaffen ihm durch ihre vergleichsweise kurze Dauer auch zeitliche Vorteile im Wettbewerb. „Wir gehen ganz gezielt auf die spezielle Anforderung unseres Kunden ein. Das ist sicher eine unserer großen Stärken“, betont Seyfert, der seit 1999 bei FUCHS beschäftigt ist. Natürlich profitiere aber auch die interne Produktentwicklung durch die schnellen Messergebnisse.

Ein Team von Experten

Damit das alles reibungslos funktioniert, beschäftigt der Schmierstoffhersteller im Mannheimer Prüffeld ein Expertenteam, das mit Spezialisten aus verschiedenen Disziplinen fachlich breit aufgestellt ist.

Unter diesen Fachleuten gibt es auch diejenigen, die einen Prüfstand selbst entwickeln, konstruieren und umbauen können, wenn es die spezifische Anforderung eines Kunden erfordert – etwa den Hydraulikprüfstand mit Flügelzellenpumpe, wie sie unter anderem in Servolenkungen von Autos vorkommt. Dann befassen sich die FUCHS-Spezialisten mit allen mechanischen Fragestellungen eines Prüfstands, mit der Messtechnik, allen Sicherheitsaspekten und der gesamten Dokumentation. Ein solches Projekt kann zwei Monate dauern, bei komplexeren Sonderprüfständen auch schon mal ein ganzes Jahr. Mit dieser besonderen Kompetenz der Prüfstandsentwicklung und seinem komplexen technologischen Know-how nimmt das Mannheimer Prüffeld konzernweit eine zentrale Rolle ein, wie Seyfert deutlich macht. Alle sehr spezialisierten Prüfverfahren sind dort konzentriert. „Damit verstehen wir uns auch als Dienstleister für die gesamte FUCHS-Gruppe.“

Ein neues Mitglied in der FUCHS-Familie

Über ausgeprägte und für außergewöhnliche Innovationen entscheidende Prüfkapazitäten verfügt auch ein Neuzugang in der FUCHS-Familie: die DEUTSCHE PENTOSIN-WERKE GMBH (siehe „Auf neuem Terrain“). Szenenwechsel, rund 580 Kilometer nach Norden, an den Hauptsitz von PENTOSIN in Wedel. Das einstöckige Prüfstandsgebäude ist von riesigen Mischtanks umgeben. „Die besondere Stärke von PENTOSIN ist das OEM-Geschäft mit Getriebeölen, insbesondere für Doppelkupplungsgetriebe“, sagt Edgar Steigerwald, Leiter Forschung und Entwicklung bei PENTOSIN und promovierter Chemiker. Im Segment dieser speziellen, meist mit DSG (direct shift gearbox) bezeichneten Getriebe ist das Wedeler Traditionsunternehmen führend, sowohl was die Entwicklung als auch was die Produktion passender Öle angeht. Für beides spielt der Prüfstand eine ganz zentrale Rolle.

Dessen Leiter ist der Fahrzeugtechnik-Ingenieur Martin Knaffel. Er erklärt, welche besonderen Herausforderungen sich aus der Konstruktionsweise von Doppelkupplungsgetrieben ergeben: „Einerseits haben Sie Zahnräder und Synchronisation wie in einem Handschalter. Dafür ist Verschleißfestigkeit gefragt. Andererseits schmiert und kühlt dasselbe Öl die Kupplungen. Dafür brauchen Sie besondere Reibcharakteristiken.“ Konträre Anforderungen seien das, deshalb bestehe die Kunst darin, beides so in Balance zu bringen, dass es funktioniert. „Und zwar nicht nur für einen kurzen Moment, sondern für über 60.000 Kilometer.“

FUCHS-Prüffeldleiter Dr. Christian Seyfert erläutert den Gelenkwellenprüfstand.

Zigtausendmal ein- und auskuppeln

Ob diese Balance gelingt, muss sich am Prüfstand erweisen – insbesondere an einem der drei sogenannten GK-Prüfstände, die das Herzstück des Wedeler Prüffelds bilden. Zwei davon sind direkt durch Fenster vom Büro der Prüfstandsbesatzung aus einsehbar. Es sind dunkelblau lackierte, gut mannshohe Technikungetüme, die zugehörige Schalt- und Messtechnik nimmt zusätzlich den Raum einer größeren Schlafzimmerschrankwand ein. Eher unscheinbar sind die stahlgrauen Prüfköpfe an der Stirnseite: Hier werden jeweils Pakete originaler Kupplungsscheiben der Getriebehersteller eingesetzt und mit dem zu testenden Öl umspült. Zudem simuliert der Prüfstand bestimmte konstruktionsbedingte Betriebsparameter. Schließlich hat jeder Hersteller seine eigenen Tricks und Kniffe, was Materialien und viele andere Details des Getriebedesigns angeht. Der Prüfstandstest muss also sehr genau konzipiert und programmiert sein, um aussagekräftige Ergebnisse zu liefern. Dann heißt es warten: Stunden bis Tage läuft ein üblicher Test, bei dem vollautomatisch tausende oder zigtausende Ein- und Auskuppelvorgänge mit variabler Belastung und Temperatur durchgeführt und dabei die vielfältigsten Messgrößen digital erfasst werden.

„Zirka 40 solcher Prüfstände gibt es auf der Welt – da sind wir mit dreien sehr gut aufgestellt“, berichtet Knaffel. Trotzdem seien die Kapazitäten ausgelastet, denn neben der Neuentwicklung von Ölen müssten immer wieder Konstruktionsänderungen der Hardwarehersteller in neuen Testläufen abgebildet werden. Der Prüffeld-Leiter hofft deshalb auf die baldige Anschaffung eines vierten GK-Prüfstands – immerhin eine Investition von 750.000 Euro, Gebäudeinfrastruktur exklusive.

Prüfstand „GK3“ in Wedel: Im runden Prüfkopf muss Getriebeöl in Verbindung mit Original-Kupplungsscheiben seine Leistungsfähigkeit beweisen.

3E-Maschinen-Prüfstand

Über weitere spezialisierte Technik freuen sich auch die Mannheimer Prüffeld-Mitarbeiter, wenn dort das neue Prüfstandsgebäude auf dem Areal von Werk 1 in Betrieb genommen wird. Hier entsteht mit einem großen Prüfstand für Getriebe von Kraftfahrzeugen mit elektrischer Motor- und Rädersimulation – einem sogenannten 3E-Maschinen-Prüfstand – eine ganz besondere Anlage. „Haben wir uns bisher nur einzelne Komponenten bei Tests von Getriebeölen angesehen, können wir künftig auf das vollständige Getriebe und die Wechselwirkung zwischen den einzelnen Teilen schauen“, erklärt Dr. Christian Seyfert erwartungsvoll. Neun mal acht Meter wird diese Messanlage, die mittelfristig auch für Tests von Lkw-Komponenten verwendet werden soll, künftig im Neubau einnehmen. Es wird dann der bis dato größte Einzelprüfstand in der Geschichte von FUCHS sein.

MEHR KAPAZITÄTEN

Mannheim: Neues Prüfstandsgebäude

Ein neues Prüfstandsgebäude mit einer zusätzlichen Nutzfläche von rund 1.200 Quadratmetern ist auf dem Areal von Werk 1 am FUCHS-Stammsitz in Mannheim entstanden. Im zweiten Quartal 2016 soll der Neubau, der mittel- bis langfristig Platz für bis zu 15 weitere Prüfstände bieten soll, bezogen werden. Die Kosten, inklusive der Einrichtung der neuen hochleistungsfähigen Prüfanlagen, liegen bei über 10 Millionen Euro. Dort laufen künftig unter anderen umfangreiche Tests zu Automotive-Getriebeölen sowie Stoßdämpferölen.

Dr. Lutz Lindemann

Technischer Vorstand der FUCHS PETROLUB SE

3 Fragen an

Dr. Lutz Lindemann

Technischer Vorstand der FUCHS PETROLUB SE

Herr Dr. Lindemann, warum legt FUCHS bei der Schmierstoffentwicklung einen Schwerpunkt auf realitätsnahe Prüfverfahren?

Wir sind am Markt positioniert als ein Unternehmen, das in weiten Teilen die Technologieführerschaft beansprucht. Deshalb bedarf es in der Tribologie- und Schmierstofftechnik einer extensiven Prüfung unserer Produkte. Wir wollen unseren Kunden Schmierstoffe liefern, die sie nicht erst noch in der Realität testen müssen; wir wollen ihnen ein vollständig abgeprüftes Produkt mit höchster Einsatzsicherheit am Ende des Entwicklungszyklus bieten.

Wie setzen Sie dabei Maßstäbe in der Branche?

In unserem Prüffeld laufen keine Standardtests, sondern Prüfungen mit ganz besonderen Messverfahren. Dazu sind wir in hohem Maße spezialisiert und die Prüffeld-Aktivitäten integraler Bestandteil unserer Forschungs- und Entwicklungsarbeit. Was uns so stark und leistungsfähig macht, ist das harmonische Zusammenspiel dieser beiden Bereiche. Unsere herausragende Position im OEM-Geschäft etwa ist nur durch diese umfangreichen Individualprüfungen möglich. Die Erweiterung der Prüffeldkapazitäten mit dem Neubau in Mannheim ist eine logische Folge.

Wo liegen künftig die Herausforderungen in Forschung und Entwicklung?

Es kommen neue Materialien wie spezielle Kunststoffe oder Oberflächenbeschichtungen auf den Markt. Deshalb müssen wir noch intensiver Grundlagenforschung betreiben, auch mit Blick auf die Verfügbarkeit von Rohstoffen. Hier geht es in Zukunft verstärkt um biologische und biologisch modifizierte Rohstoffe, die eine hohe Funktionalität haben. Mit Lignin, gewissermaßen ein Abfallmolekül aus der Papierherstellung, haben wir bereits ein Ersatzprodukt für einen unserer herkömmlichen Festschmierstoffe entwickelt und auf den Markt gebracht. Dieser Forschungsbereich wird künftig ein wesentlicher Bestandteil unserer Arbeit sein.