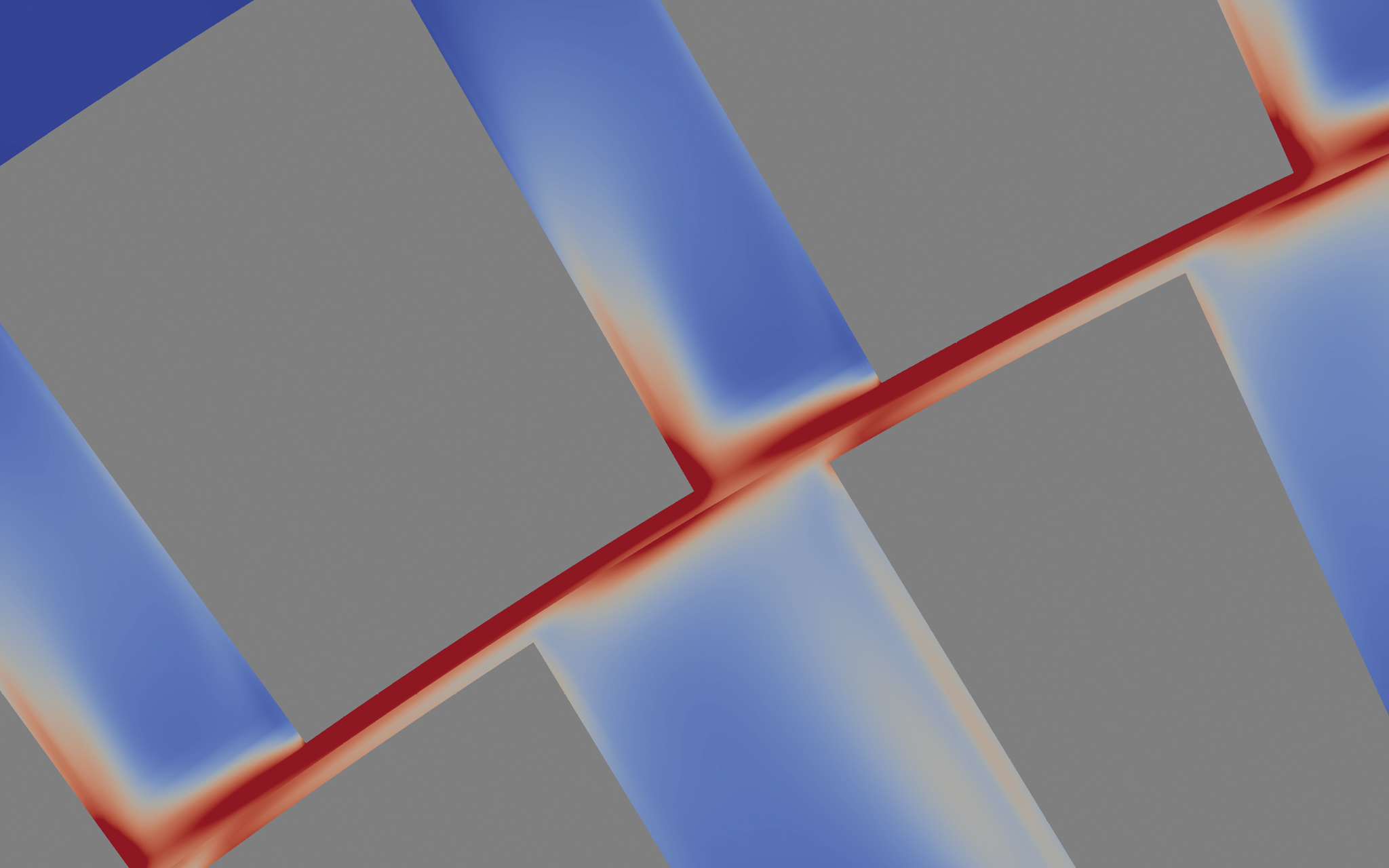

Wo für das normale Auge glatte Flächen einander berühren, zeigt die starke Vergrößerung sehr viel kompliziertere Verhältnisse – die man aber kennen muss, um den Reibungsvorgang und die Schmierstoffperformance zu verstehen.

Man stelle sich eine weite, bergige Landschaft vor, über die eine zweite, auf dem Kopf stehende Gebirgslandschaft hinwegschrammt. Da kommen nur die höchsten Erhebungen zueinander in Kontakt, während anderswo große Abstände herrschen. Da bleiben Spitzen aneinander hängen, verkeilen und verformen sich, brechen womöglich ab, bevor es ruckartig weitergeht. Da rutscht die obere Landschaft mal ein Stück höher, um gleich darauf wieder krachend in die Tiefe zu sausen, wenn Berge und Täler etwas besser ineinanderpassen.

So dramatisch geht es zu, wenn zwei scheinbar glatte Gegenstände aneinander reiben. Selbst spiegelnde Metallflächen sind von mikroskopisch kleinen Rauheiten übersät und werden, bei ausreichend starker Vergrößerung, zu einer Art Gebirgslandschaft. In Gleitlagern, Wälzlagern, Zahnrädern und anderen tribologischen Systemen herrschen deshalb punktuell und kurzzeitig jeweils viel extremere Bedingungen als die makroskopische Betrachtung vermuten lässt – mit massiven Auswirkungen auf die Schmierung.

„Der Schmierstoff ‚sieht’ gewissermaßen die extremen Bedingungen in den Rauheiten, die hohen Drücke, die wechselnden Abstände. Und er sieht eben nicht die Kontaktfläche und die Auflagekraft, die wir von außen wahrnehmen“, erklärt Dr. Christine Fuchs, Vice President Global Research & Development bei FUCHS. Um die Performance von tribologischen Systemen und den darin verwendeten Schmierstoffen zu verstehen, müsse man diese Details deshalb kennen. „Sie messtechnisch zu erfassen ist allerdings praktisch unmöglich. Wir müssen sie deshalb berechnen.“

„Unser Ziel ist es, den Schmierstoff zum ,Sprechen’ zu bringen und dadurch konkrete Handlungsempfehlungen abzuleiten. Hier steckt enormer Mehrwert.“

Tests in die virtuelle Welt verlagern

„Simulation und Berechnung“ heißt deshalb ein wichtiger Bereich in der Forschung und Entwicklung von FUCHS. Durch Simulationsrechnungen die Bedingungen und Beanspruchungen herauszufinden, die ein Schmierstoff in einer gegebenen Anwendung erfährt, ist für die Experten dort allerdings nur der erste Schritt. Gelingt die Simulation der mechanischen Teile – und bestehende, hoch spezialisierte Expertenwerkzeuge machen das möglich – , dann liegt es nahe, auch den Schmierstoff in das Rechenmodell zu integrieren, um das Verhalten des Gesamtsystems vorhersagen zu können. „Unser Ziel ist schließlich, den Prozess der Produktentwicklung schneller und effizienter zu machen, indem wir zumindest einen Teil der Experimente und Tests in die virtuelle Welt der Simulation verlagern“, erläutert Christine Fuchs.

Das Ideal der Simulation ist eine virtuelle Kopie, die sich exakt so verhält wie das reale System. Solch ein „digital twin“ ist jedoch im Fall von Schmierstoffen mit dem beschriebenen Verfahren schwer erreichbar, wie der Leiter der Abteilung Simulation und Berechnung erklärt: „In der Realität kommen zu den mechanisch-physikalischen Aspekten immer auch chemische hinzu, Oberflächeneffekte zum Beispiel.“ Er und seine Kollegen tüfteln deshalb bereits an der nächsten großen Herausforderung: der Kombination von chemischer und mechanischer Simulation. Sollte die Verschmelzung dieser beiden Welten eines Tages gelingen, ließe sich der Entwicklungsprozess noch weiter abkürzen.

„Durch Werkzeuge wie Simulation und Sensorik wird uns die Digitalisierung helfen, schneller passgenaue Produkte für unsere Kunden zu entwickeln und noch umfassendere Dienstleistungen anzubieten.“

Den Schmierstoff zum „Sprechen“ bringen

Geht es beim Thema Simulation um digitale Werkzeuge für den Weg des Schmierstoffs bis zur Anwendung, befasst sich ein anderer Forschungsschwerpunkt bei FUCHS mit dem weiteren Weg des Schmierstoffs in der Anwendung. Die Stichworte lauten Sensorik und Vernetzung. „Die Digitalisierung führt uns zum Internet der Dinge, oder einfach gesagt: Künftig ‚spricht’ alles mit allem. Deshalb müssen wir dafür sorgen, dass der Schmierstoff mitreden kann“, sagt ein Ingenieur, der sich bei der FUCHS-Tochter inoviga schwerpunktmäßig um Sensorik kümmert.

Der „sprechende Schmierstoff“ soll freilich nicht Wörter und Sätze formulieren, aber doch über seine gegenwärtige Verfassung informieren. „Unser Ziel ist, kontinuierlich relevante Zustandsparameter zu erfassen, um drohende Probleme frühzeitig zu erkennen und ihnen begegnen zu können“, sagt der inoviga-Geschäftsführer, Dr. Matthias Marquart. So könnte ein Abfall bestimmter Parameter das Signal sein, baldmöglichst einen Teil des Schmierstoffs auszutauschen – und ein intelligentes Gesamtsystem könnte diesen Vorgang sogar selbst in die Wege leiten und beispielsweise den erforderlichen Schmierstoff bestellen, vorsorglich vorübergehend die Maschinenleistung reduzieren oder Ähnliches.

Der vernetzte Schmierstoff

Wird der Schmierstoff in der jeweiligen Anwendung durch Inline-Sensoren mit Cloud-Anbindung zum „Sprechen“ gebracht, kann das viele Vorteile bringen. Herausfordernd bleibt allerdings der Schritt von den bloßen Daten zur aussagekräftigen Analyse oder Handlungsempfehlung.

In Echtzeit statt per Post

Für die Instandsetzungsverantwortlichen wäre das ein gewaltiger Fortschritt. Heute müssen sie in der Regel in bestimmten Intervallen manuell Schmierstoffproben ziehen, diese per Post zur Untersuchung schicken und einige Tage später die Laborwerte interpretieren, um festzustellen, ob Handlungsbedarf besteht. In Zukunft könnten Sensoren den Schmierstoffzustand direkt in der Maschine erfassen, die Messdaten online in einen zentralen Rechner übertragen und dieser könnte sie in Echtzeit auswerten – dieser ganze Prozess würde nur noch wenige Augenblicke beanspruchen.

Bis es so weit ist, sind für die Sensorik-Experten bei FUCHS allerdings noch jede Menge Herausforderungen zu lösen. So sind etwa im Rahmen der relevanten Applikationen geeignete Produkte noch ausgiebig zu testen. „Vor allem aber ist der Sensor für uns nur ein Element eines komplexen Systems“, sagt der inoviga-Ingenieur. Vom nackten Messwert bis zum relevanten Mehrwert ist noch Entwicklungsarbeit notwendig. Wenn die Daten im Auswertungsrechner angekommen sind, so der Experte, warte die größte Herausforderung erst noch: aus ihnen konkrete Handlungsempfehlungen abzuleiten.