Hitze, Vibrationen, gewaltige Lasten – Zementwerke sind mit die anspruchsvollsten Schmierstoffanwender. FUCHS kann in dieser Branche nicht nur mit Spezialprodukten punkten, wie diese Geschichte einer beispielhaften Partnerschaft zeigt.

„Wenn Außenstehende reinkommen, machen sie eigentlich immer Aaah und Oooh.“ Martin Tebeck weiß, dass er in einem besonderen Umfeld arbeitet. In einem Werk, das mit hunderte Tonnen schweren Mühlen, einem fast fußballfeldlangen Drehrohrofen und anderen riesigen Anlagen auch Menschen tief beeindruckt, die täglich mit Technik und Maschinen zu tun haben. „Wir sind keine Schokoladenfabrik“, erklärt Tebeck mit einem Schmunzeln. „Wir haben alles, was Spaß macht: wirklich außergewöhnliche Größenordnungen und Lasten, dazu Hitze ohne Ende.“

Tebeck ist Leiter des Bereichs vorbeugende und zustandsorientierte Instandhaltung im Zementwerk Beckum-Kollenbach, das zur Holcim Deutschland Gruppe – einem der führenden Baustoffproduzenten in Deutschland – gehört. Mit anderen Worten: Er hat dafür zu sorgen, dass die Maschinen und Anlagen des Werks möglichst ununterbrochen laufen können. Ausfallzeiten gilt es, abgesehen von einer jährlichen Werksrevision, zu vermeiden. Ein zentrales Thema dabei ist die Schmierung. „Sie macht zwar nur vielleicht fünf Prozent unserer Arbeit in der Instandhaltung aus. Dabei ist sie aber eine der wichtigsten Säulen überhaupt, um die Anlagenverfügbarkeit sicherzustellen.“

Das Thema ist nicht nur wichtig, sondern auch komplex – und ein relevanter Kostenfaktor. Hunderte Stellen in einem Zementwerk brauchen Öl, Fett oder Spezialschmierstoffe, die je nach Einsatzort große Lasten, Vibrationen, Staub, Hitze oder alles auf einmal verkraften müssen. So sind schnell viele verschiedene Sorten im Einsatz. In Beckum-Kollenbach waren es 60 Schmierstoffe von 20 Lieferanten – dann schrieb das Unternehmen einen Auftrag für ein einheitliches Gesamtschmierstoffkonzept aus.

Den Zuschlag erhielt FUCHS LUBRITECH.

Das war im Jahr 2000. Seither betreut die FUCHS-Tochter das Zementwerk umfassend: Alle verwendeten Schmierstoffe sind Produkte von FUCHS, hinzu kommen Beratung und Service sowie tribologische Schulungen der Werksmitarbeiter. „Wir konnten die Zahl der verwendeten Schmierstoffe auf 25 senken“, erzählt Klaus Holz. Der Leiter des Bereichs Technischer Service bei FUCHS LUBRITECH war bei der Erstellung des ursprünglichen Schmierstoff- und Servicekonzepts im Jahr 2000 federführend. Die Reduktion habe bedeutet, an vielen Stellen höherwertigen Schmierstoff als bisher einzusetzen – gleichzeitig habe man aber Wechselintervalle verlängern und Verbräuche senken können, erläutert Holz. Unterm Strich stand eine deutliche Einsparung. „Bezieht man Arbeitsaufwand und Entsorgung mit ein, konnte das Werk die schmierstoffbezogenen Kosten durch die Vereinheitlichung um mehr als 30 Prozent senken.“

Fragt man, warum die Kooperation bis heute Bestand hat, sind die Kosten aber nur ein Punkt – wenn auch ein grundlegender. „Natürlich müssen wir auf dem Markt immer wieder nach rechts und links schauen und Preise vergleichen“, betont Martin Tebeck. Auch die Qualität stimme – sowohl der Produkte als auch der Betreuung. „Egal mit welcher Frage ich anrufe, bei FUCHS LUBRITECH habe ich immer einen kompetenten Ansprechpartner.“ Wichtigster Punkt sei aber der Service, vor allem im Bereich der offenen Getriebe. Diese riesigen freiliegenden Zahnradkonstruktionen treiben etwa den Drehrohrofen und die Zementmühlen an. „Das ist mit die komplizierteste Anwendung“, erklärt Günter Huschitt, Teamleiter Anwendungstechnik. „Wenn hier der Schmierstoff versagt, fahren Sie sich schnell einen Riesenschaden ein.“

Um reibungsloses Funktionieren sicherzustellen, kommt regelmäßig ein qualifizierter Serviceingenieur ins Zementwerk. Er führt Messungen an den Anlagen durch, dokumentiert den Zustand und kann kleinere Schäden reparieren. Zudem steht er jederzeit als ständiger Ansprechpartner zur Verfügung. Auch in einer weiteren Situation war Martin Tebeck froh, ihn zur Seite zu haben: als im Zementmühlen-Antrieb neue Zahnkränze mit Hilfe eines Spezialfetts eingefahren wurden. „Das ist schon eine kribbelige Situation – so etwas macht man vielleicht zwei, drei Mal in seiner Karriere.“

FUCHS LUBRITECH wiederum profitiert nicht nur durch regelmäßige Umsätze von dem langjährigen Kunden: Als ein neuer Haftschmierstoff für offene Getriebe entwickelt wurde, war das Zementwerk Beckum-Kollenbach Pilotkunde. „Natürlich testen wir einen neuen Schmierstoff bei uns im Labor auf Herz und Nieren. Aber die Praxis sieht immer noch ein bisschen anders aus“, sagt Klaus Holz. Das langjährige Vertrauensverhältnis und die partnerschaftliche Zusammenarbeit ermöglichten jedoch einen ersten Anwendungstest in Beckum. „Das hat entscheidend zum großen Erfolg von CEPLATTYN GT 10 beigetragen“, erzählt Holz. „Heute sind wir mit dem Produkt Innovationsführer im Weltmarkt.“

Holcim Zementwerk, Beckum-Kollenbach

Holcim Deutschland Gruppe

Die Holcim Deutschland Gruppe ist einer der führenden Baustoffhersteller in Deutschland und den Niederlanden. Neben den drei Kernbereichen Gesteinskörnungen, Bindemittel und Beton gehören auch komplette Baustofflösungen, Logistikdienstleistungen und ergänzende Serviceleistungen zum Angebot. Rund 1.800 Mitarbeiter verteilen sich auf mehr als 130 Standorte in Deutschland und den Niederlanden – darunter auch das Zementwerk Beckum-Kollenbach, das seit 2015 zur Gruppe gehört. Als hundertprozentige Tochter der schweizerischen Lafarge Holcim Ltd. profitiert Holcim Deutschland außerdem vom Netzwerk und den Erfahrungen dieses Weltmarktführers.

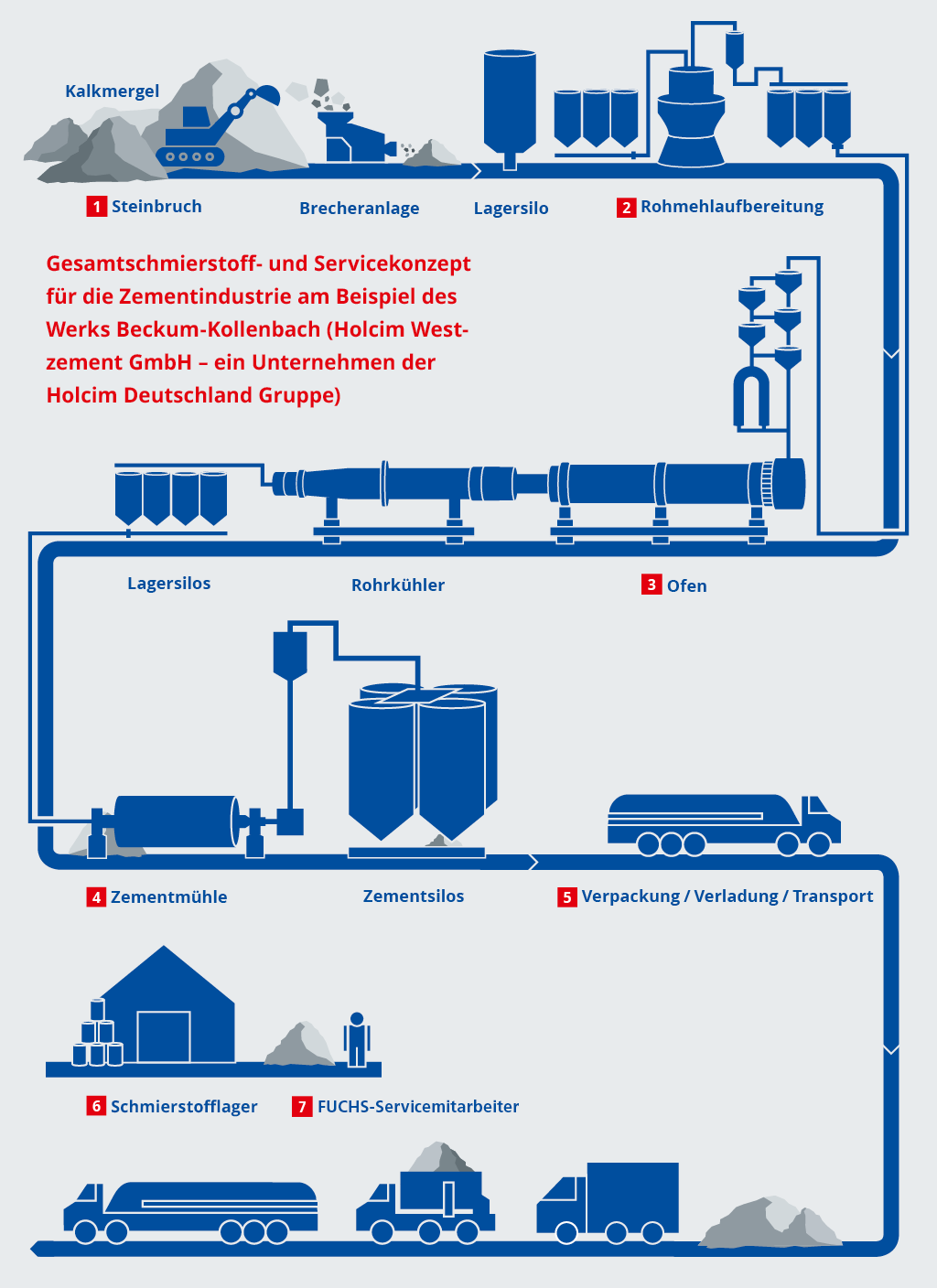

1. Mobilgeräte wie Bagger, Transportbänder sowie die Brecheranlage benötigen eine große Bandbreite an Schmierstoffen, etwa Motor-, Getriebe- und Hydrauliköle. Herausforderungen: Staub, Witterungsbedingungen (Hitze, Kälte, Regen, Schnee).

2. Für die Mühlen, Mischer, Separatoren, Silos, Transportbänder, und Siebe in der Rohmehlaufbereitung werden Getriebe- und Hydrauliköle, Wälzlagerfette und Haftschmierstoffe benötigt. Maschinen und Schmierstoffe müssen hohe Lasten, Staub und Vibrationen aushalten.

Martin Tebeck: „Ab der Rohmehlaufbereitung arbeiten wir im 24-Stunden-Betrieb – alle folgenden Schritte sind immens wichtig für uns. Nach Möglichkeit wollen wir das ganze Jahr mit Ausnahme der Jahresrevision störungsfrei durchlaufen.“

3. Der 80 Meter lange Drehrohrofen, Durchmesser 5,2 Meter, wird an der Außenseite bis zu 350 Grad Celsius heiß. Angetrieben wird er über ein außen liegendes offenes Getriebe, das mittels eines speziellen Haftschmierstoffs geschmiert wird.

Martin Tebeck: „Wenn ein Stillstand an anderer Stelle ärgerlich ist – beim Ofen wäre er eine Katastrophe.“

4. Die Zementmühlen haben die größten offenen Antriebe des Werks Beckum-Kollenbach: Zahnräder mit 6,5 Metern Durchmesser, 50 Zentimetern Breite, drehen eine Last von 600 Tonnen – 14,6 Mal pro Minute. Für diese gewaltigen Lasten in Verbindung mit Vibrationen und Staub wird ebenfalls ein Hochleistungs-Haftschmierstoff benötigt

Am offenen Getriebe einer der beiden Zementmühlen wurde der von FUCHS LUBRITECH entwickelte Haftschmierstoff CEPLATTYN GT 10 im Jahr 2012 erstmals in der Praxis getestet. Klaus Holz: „Der gemeinsame Test hat entscheidend zum großen Erfolg des Produkts beigetragen. Dass er möglich war, verdanken wir dem langjährigen Vertrauensverhältnis und der sehr guten, partnerschaftlichen Zusammenarbeit mit Herrn Tebeck.“

5. Die Anlagen für Verpackung/Verladung/Transport brauchen verschiedene Schmierstoffe wie Getriebeöle, Hydrauliköle,Wälzlagerfette.

6. Das Schmierstofflager auf dem Werksgelände in Beckum-Kollenbach ist ein sogenanntes Konsignationslager: Die Schmierstoffe im Lager gehören FUCHS LUBRITECH. Mit Entnahme und Verbuchung im Warenwirtschaftssystem gehen sie ins Eigentum des Zementwerks über und werden in Rechnung gestellt.

7. Mindestens viermal jährlich kommt ein FUCHS LUBRITECH-Serviceingenieur, der auf Anlagen in der Zementindustrie spezialisiert ist, ins Zementwerk Beckum-Kollenbach. Er prüft und dokumentiert den Zustand der Anlagen, justiert bei Bedarf die Schmierung nach und kann auch kleinere Reparaturen an offenen Getrieben durchführen. Begleitet wird dieser Service von einem modernen Online-Berichtssystem, in dem Messtrends, Fotos und Infrarotvideos dem Kunden via App jederzeit zugänglich gemacht werden.